El hecho de la existencia del batiscafo, que logró conquistar el abismo más profundo, demuestra la viabilidad técnica de crear vehículos habitados para bucear a cualquier profundidad.

¿Por qué ninguno de los submarinos modernos es capaz de zambullirse, incluso a metros 1000?

Hace medio siglo, reunidos de medios improvisados El batiscafo estándar de acero y plexiglás llegó al fondo de la Fosa de las Marianas. Y podría continuar su inmersión si en la naturaleza hubiera grandes profundidades. ¡La profundidad segura calculada para Trieste fue de 13 kilómetros!

Por encima de 3 / 4, el área del Océano Mundial cae sobre la zona abisal: un lecho oceánico con profundidades superiores a 3000 m. ¡Un verdadero espacio operativo para la flota submarina! ¿Por qué nadie usa estas funciones?

La conquista de grandes profundidades no tiene nada que ver con la fuerza de los cascos Shark, Boreev y Virginia. El problema es diferente. Y el ejemplo con el batiscafo "Trieste" no tiene absolutamente nada que ver con eso.

Parecen un avión y una aeronave

Un batiscafo es un "flotador". Un tanque con gasolina, con una góndola de la tripulación fija debajo. Cuando se toma a bordo del lastre, la estructura adquiere flotabilidad negativa y se sumerge en profundidad. Al soltar lastre, vuelve a la superficie.

A diferencia de los bathyscaphes, se requiere que los submarinos cambien repetidamente la profundidad del agua durante una inmersión. En otras palabras, el submarino tiene la capacidad de cambiar repetidamente el margen de flotabilidad. Esto se logra al llenar los tanques de lastre externos, que se enjuagan con aire cuando flotan.

Típicamente, las embarcaciones usan tres sistemas de aire: aire a alta presión (VVD), medio (VVD) y baja presión (VND). Por ejemplo, en los buques modernos de propulsión nuclear estadounidenses, las reservas de aire comprimido se almacenan en cilindros bajo presión 4500 psi. pulgada O, humanamente, aproximadamente 315 kg / cm2. Sin embargo, ninguno de los sistemas de consumo de aire comprimido no utiliza VVD directamente. Las caídas repentinas de presión causan congelación intensa y obstrucción de la válvula, al tiempo que crean el riesgo de brotes de compresión de vapor de aceite en el sistema. El uso generalizado de VVD bajo presión por encima de 300 atm. crearía peligros inaceptables a bordo del submarino.

El VVD a través de un sistema de válvulas reductoras de presión ingresa a los consumidores en forma de VVD bajo presión 3000 fnl. por sq. pulgada (aprox. 200 kg / cm2). Es con este aire que se explotan los tanques del lastre principal. Para garantizar el funcionamiento de los mecanismos restantes del barco, inicie armasAdemás de soplar los tanques de compensación y nivelación, se utiliza aire "de trabajo" a una presión aún menor a aproximadamente 100-150 kg / cm2.

¡Y aquí entran en vigor las leyes de la dramaturgia!

A medida que se sumerge en las profundidades del mar por cada medidor 10, la presión aumenta en la atmósfera 1

A una profundidad de 1500 m, la presión es 150 atm. A una profundidad de 2000 m, la presión es 200 atm. Esto solo corresponde al valor máximo de VVD y VND en sistemas submarinos.

La situación se ve exacerbada por volúmenes limitados de aire comprimido a bordo. Especialmente después de una larga estancia del barco bajo el agua. A una profundidad de metros 50, las reservas disponibles pueden ser suficientes para desplazar el agua de los tanques de lastre, pero a una profundidad de metros 500, esto solo es suficiente para purgar 1 / 5 de su volumen. Las grandes profundidades siempre son un riesgo, y se requiere actuar con extrema precaución.

Hoy en día, existe la posibilidad práctica de crear un submarino con un casco diseñado para una profundidad de inmersión de metros 5000. Pero volar tanques a tal profundidad requeriría aire bajo presión por encima de atmósferas 500. Diseñar tuberías, válvulas y accesorios diseñados para tal presión, manteniendo su peso razonable y eliminando todos los peligros asociados, es hoy una tarea técnicamente insoluble.

Los submarinos modernos se basan en el principio de un equilibrio razonable de características. ¿Por qué hacer un cuerpo de alta resistencia que pueda soportar la presión de una columna de agua de un kilómetro si los sistemas de ascenso están diseñados para profundidades mucho menos profundas? Sumergido por un kilómetro, el submarino estará condenado en cualquier caso.

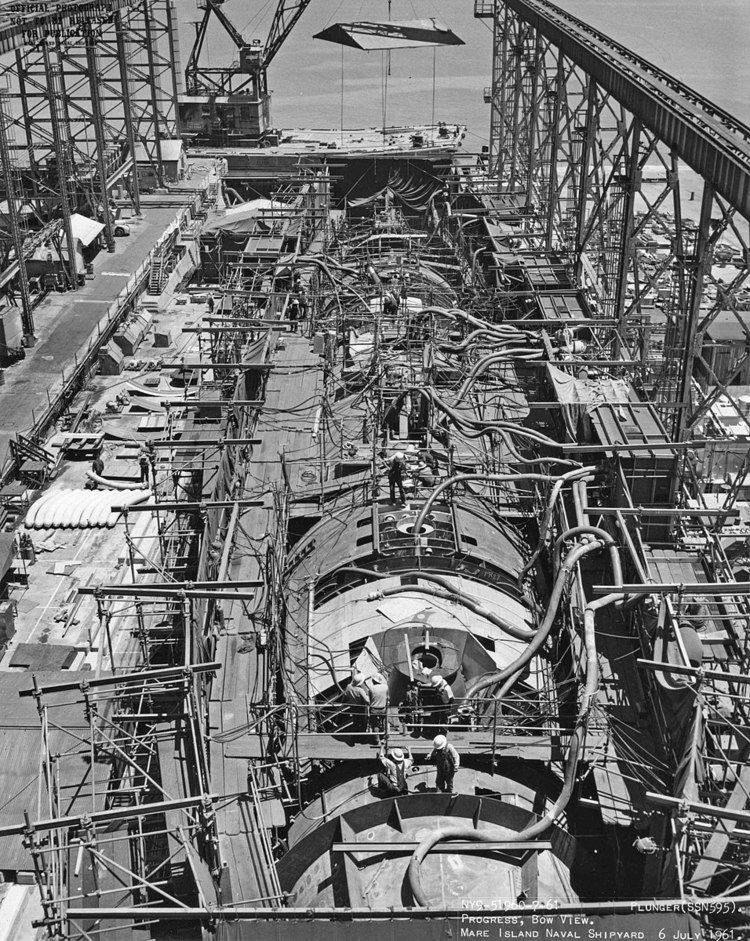

Submarinistas estadounidenses considerados forasteros tradicionales en el campo del buceo profundo

Los cascos de los barcos estadounidenses durante medio siglo están hechos de una aleación HY-80 con características muy mediocres. Alto rendimiento-80 = aleación de alta resistencia con límite elástico 80 000 psi pulgada, que corresponde al valor de 550 MPa.

Muchos expertos dudan de la idoneidad de tal decisión. Debido al casco débil, los barcos no pueden utilizar plenamente las capacidades de los sistemas de ascenso. Que permiten la purga de tanques a profundidades mucho mayores. Según las estimaciones, la profundidad de trabajo (la profundidad a la que el barco puede permanecer durante mucho tiempo, realizando cualquier maniobra) para los submarinos estadounidenses no supera los metros 400. La profundidad máxima es de metros 550.

El uso de HY-80 permite reducir el costo y acelerar el montaje de estructuras de casco; las buenas cualidades de soldadura de este acero siempre se han mencionado entre las ventajas.

Para los escépticos que inmediatamente declaran que la flota del "adversario probable" se repone masivamente con basura incapaz, debe tenerse en cuenta lo siguiente. Esas diferencias en el ritmo de la construcción naval entre Rusia y los EE. UU. Se deben no tanto al uso de mejores calidades de acero para nuestros submarinos, sino a otras circunstancias. Oh bien

En el extranjero siempre han creído que los superhéroes no son necesarios. Las armas submarinas deben ser lo más confiables, silenciosas y abundantes posible. Y hay algo de verdad en esto.

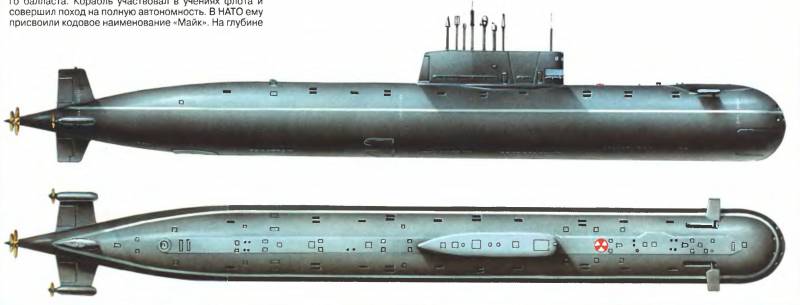

Komsomolets

El escurridizo "Mike" (K-278 según la clasificación de la OTAN) estableció un récord absoluto para la profundidad de buceo entre submarinos: metros 1027.

La profundidad máxima de inmersión de Komsomolets se estimó en 1250 m.

Entre las principales diferencias de diseño inusuales para otros submarinos domésticos se encuentran los tanques 10 Kingstonless ubicados dentro de un casco resistente. Capacidad para disparar torpedos desde grandes profundidades (hasta metros 800). Cápsula de rescate emergente. Y lo más destacado es el sistema de emergencia de los tanques de purga con la ayuda de generadores de gas.

Para darse cuenta de todas las ventajas inherentes, se permitió el estuche de aleación de titanio.

Titán solo no era una panacea para conquistar las profundidades del mar. Lo principal en la creación de los "Komsomolets" de aguas profundas fue la calidad de construcción y la forma de un casco resistente con un mínimo de agujeros y puntos débiles.

La aleación de titanio 48-T con un límite elástico de 720 MPa solo superó ligeramente la resistencia estructural de HY-100 (690 MPa), de la que se hicieron los submarinos SiVulf.

Las otras "ventajas" descritas de la caja de titanio en forma de propiedades magnéticas bajas y su menor susceptibilidad a la corrosión no valieron la pena. La magnetometría nunca ha sido una forma prioritaria de detectar barcos; Bajo el agua, todo se decide por la acústica. Y el problema de la corrosión marina se ha resuelto durante más de doscientos años mediante métodos más simples.

El titanio desde el punto de vista de la construcción naval de submarinos domésticos tenía DOS ventajas reales:

a) menor densidad, lo que significaba un cuerpo más ligero. Las reservas emergentes se gastaron en otros artículos de carga, por ejemplo, centrales eléctricas de mayor potencia. No es casualidad que los submarinos con casco de titanio (705 (K) Lira, 661 Anchar, Condor y Barracuda) se construyeran como conquistadores de velocidad.

b) Entre todos los aceros y aleaciones de alta resistencia. La aleación de titanio 48-T resultó ser la más avanzada tecnológicamente en el procesamiento y ensamblaje de estructuras de casco.

"El más avanzado tecnológicamente" no significa simple. Pero las cualidades de soldadura del titanio al menos hicieron posible ensamblar estructuras.

El extranjero tenía una perspectiva más optimista sobre el uso de aceros. Para la fabricación de cascos de nuevos submarinos del siglo XXI, se propuso acero de alta resistencia de la marca HY-100. En 1989, Estados Unidos sentó las bases para SeaWulf. Dos años después, el optimismo disminuyó. El caso SiWulf tuvo que ser desmantelado en agujas y el trabajo comenzó de nuevo.

Actualmente, se han resuelto muchos problemas, y las aleaciones de acero equivalentes en las propiedades de HY-100 se usan más ampliamente en la construcción naval. Según algunos informes, dicho acero (WL = Werkstoff Leistungsblatt 1.3964) se utiliza en la fabricación de un cuerpo duradero de submarinos alemanes no nucleares "Tipo 214".

Hay aleaciones aún más duraderas para la fabricación de cajas, por ejemplo, la aleación de acero HY-130 (900 MPa). Pero debido a las pobres propiedades de soldadura, los constructores navales consideraron imposible el uso de HY-130.

Como dice el viejo dicho: "No importa lo que puedas hacer bien, siempre hay un asiático que lo hace mejor".

En fuentes abiertas hay muy poca información sobre las características de los buques de guerra japoneses. Sin embargo, los expertos no se detienen por la barrera del idioma o el secreto paranoico inherente a la segunda armada más poderosa del mundo.

De la información disponible se deduce que los samurai junto con los jeroglíficos usan ampliamente las designaciones en inglés. En la descripción de los submarinos hay una abreviatura NS (acero naval - acero naval), combinada con los índices digitales 80 o 110.

En el sistema de numeración métrica "80" cuando se designa un grado de acero, lo más probable es que se trate del límite elástico de 800 MPa. El acero NS110 más fuerte tiene un límite elástico de 1100 MPa.

Desde el punto de vista estadounidense, el acero estándar para los submarinos japoneses es HY-114. Mejor y más duradero: HY-156.

Escena silenciosa

"Kawasaki" y "Mitsubishi Heavy Industries" sin ninguna promesa de alto perfil y "Poseidons" aprendieron a hacer cascos con materiales que anteriormente se consideraban indigestos e imposibles al construir submarinos.

Los datos proporcionados corresponden a submarinos obsoletos con una instalación independiente del aire del tipo Oyashio. La flota consta de unidades 11, de las cuales las dos más antiguas, que entraron en servicio en 1998-1999, se transfieren a la categoría de entrenamiento.

Oyashio tiene un diseño mixto de dos cascos. La suposición más lógica es que la sección central (casco sólido) está hecha del acero NS110 más duradero, en las partes delantera y trasera del bote se usa una estructura de dos cascos: una carcasa aerodinámica ligera hecha de NS80 (presión dentro = presión afuera), que cubre los tanques del lastre principal, transportado fuera del casco sólido. .

Los submarinos japoneses modernos del tipo Soryu se consideran Oyashio mejorado con la preservación de las soluciones de diseño básicas que heredaron de sus predecesores.

Con una robusta caja de acero NS110, se estima que la profundidad de trabajo de Soryu sea de al menos 600 metros. El límite es 900.

Dadas las circunstancias, la autodefensa de la Armada japonesa tiene hoy la flota más profunda de submarinos de combate.

Los japoneses "exprimen" todo lo posible fuera de lo asequible. Otra pregunta es cuánto ayudará esto en un conflicto marítimo. Para enfrentar las profundidades del mar se requiere una planta de energía nuclear. Las lamentables "medias tintas" japonesas con un aumento en la profundidad de trabajo o la creación de un "bote a batería" (el submarino Oryu que sorprendió al mundo) parecen una buena mina con un mal juego.

Por otro lado, la atención tradicional al detalle siempre ha permitido que los japoneses tengan una ventaja sobre el enemigo. La aparición de una planta de energía nuclear para la Armada japonesa es cuestión de tiempo. ¿Pero quién más en el mundo todavía tiene la tecnología para fabricar cajas de acero de alta resistencia con límite elástico 1100 MPa?

No hay comentarios:

Publicar un comentario